- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

एलसीडी मुरा चे सखोल विश्लेषण: कारणे, यंत्रणा आणि सुधारणा धोरण

जागतिक प्रदर्शन तंत्रज्ञान बाजारपेठेत,एलसीडी (लिक्विड क्रिस्टल डिस्प्ले)कन्झ्युमर इलेक्ट्रॉनिक्स, इंडस्ट्रियल कंट्रोल, ऑटोमोटिव्ह डिस्प्ले आणि इतर फील्ड्ससाठी त्याच्या परिपक्व तंत्रज्ञानामुळे, स्थिर कामगिरीमुळे आणि उच्च खर्च-प्रभावीतेमुळे ही मुख्य निवड आहे. तथापि, मुरा (जपानी शब्दाचा अर्थ "असमानता"), LCD उत्पादनांमधील एक सामान्य दृश्य दोष, केवळ स्क्रीन एकसमानता आणि वापरकर्त्याच्या अनुभवावर गंभीरपणे परिणाम करत नाही तर परदेशी व्यापार ऑर्डरमध्ये गुणवत्तेचे विवाद आणि खर्चाचे नुकसान देखील होऊ शकते. आज, आम्ही LCDs अधिक चांगल्या प्रकारे समजून घेण्यास आणि जागतिक वापरकर्त्यांसाठी एक चांगला दृश्य अनुभव आणण्यासाठी त्याची कारणे, तत्त्वे आणि उपाय शोधू.

उत्पादनाची स्पर्धात्मकता वाढवण्यासाठी मुरा ची निर्मिती यंत्रणा सखोलपणे समजून घेणे आणि पूर्ण-लिंक सुधारणा प्रणाली स्थापित करणे हे प्रदर्शन उद्योगासाठी महत्त्वाचे मुद्दे बनले आहेत.

I. एलसीडी मुराची मुख्य कारणे: उत्पादनापासून ते अनुप्रयोगापर्यंत बहु-आयामी शोधक्षमता

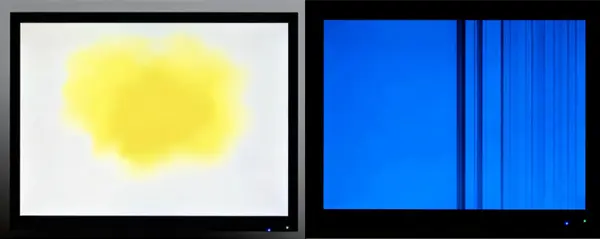

एलसीडी मुरा स्क्रीनवर रंग विचलन, असमान चमक किंवा ठिसूळ विकृती म्हणून प्रकट होते, जे विशेषतः मोनोक्रोमॅटिक पार्श्वभूमी (विशेषत: पांढरे आणि ग्रेस्केल स्क्रीन) अंतर्गत स्पष्ट असतात. त्याची कारणे उत्पादन निर्मिती, वाहतूक, स्टोरेज आणि टर्मिनल ऍप्लिकेशनच्या संपूर्ण प्रक्रियेतून चालतात.

(1) उत्पादन प्रक्रियेतील अचूक दोष

एलसीडीच्या बहु-स्तर संरचनेसाठी (बॅकलाइट, लिक्विड क्रिस्टल लेयर, कलर फिल्टर, अलाइनमेंट फिल्म इ.) साठी डझनभर अचूक प्रक्रिया आवश्यक आहेत. कोणत्याही दुव्यातील किरकोळ विचलन देखील मुराला प्रवृत्त करू शकतात. अपर्याप्त सब्सट्रेट साफसफाईमुळे आणि रंग फिल्टर संरेखन अचूकतेतील विचलनामुळे अशुद्धता अवशेष (±1μm चे विचलन प्रदर्शनावर परिणाम करू शकते) पिक्सेल RGB गुणोत्तर असंतुलन निर्माण करेल; लिक्विड क्रिस्टल इंजेक्शन दरम्यान बुडबुडे किंवा असमान आण्विक व्यवस्था, तसेच पॅकेजिंग दरम्यान अपर्याप्त सीलंट घट्टपणामुळे ओलावा घुसखोरी, लिक्विड क्रिस्टल लेयरची ऑप्टिकल सुसंगतता खराब करेल; स्पेसर्सचे असमान वितरण (सेल गॅप नियंत्रित करणारे मुख्य घटक) थेट असामान्य सेल गॅप (लिक्विड क्रिस्टल सेल जाडी) बनवते, चमक किंवा रंग पॅच बनवते.

(२) यांत्रिक आणि पर्यावरणीय ताणाचे बाह्य परिणाम

एलसीडी मॉड्यूल्सबाह्य तणावासाठी अत्यंत संवेदनशील असतात. वाहतुकीदरम्यान पिळणे आणि सोडणे, किंवा संपूर्ण-मशीन असेंब्ली दरम्यान अपुरे अंतर, दबावाखाली सेल गॅप कमी करण्यास कारणीभूत ठरू शकते—जेव्हा दबाव जास्त असतो, तेव्हा RGB तीन प्राथमिक रंगांचे संप्रेषण लक्षणीयरीत्या कमी होते, ज्यामुळे काळे डाग तयार होतात; जेव्हा दाब मध्यम असतो, तेव्हा लाल आणि हिरव्या प्रकाशाचा प्रसार अधिक स्पष्टपणे कमी होतो, तर निळा प्रकाश तुलनेने प्रमुख असतो, परिणामी निळे डाग होतात. याव्यतिरिक्त, उच्च तापमान आणि आर्द्रता वातावरण लिक्विड क्रिस्टल रेणूंच्या वृद्धत्वाला आणि संरेखन फिल्मच्या कार्यक्षमतेच्या क्षीणतेला गती देते, तर इलेक्ट्रोस्टॅटिक डिस्चार्ज (ESD) ड्राइव्ह सर्किटला हानी पोहोचवू शकते, अप्रत्यक्षपणे मुरा सारख्या दोषांना प्रेरित करते.

(3) ड्राइव्ह आणि सामग्रीची असामान्य कामगिरी

ड्राइव्ह सर्किट फेल्युअर हे मुराचे महत्त्वाचे विद्युत कारण आहे. च्या शॉर्ट सर्किट्सTFT (पातळ फिल्म ट्रान्झिस्टर), रेखा ऑक्सिडेशन किंवा विसंगत प्रतिबाधा सिग्नल ट्रान्समिशन विकारांना कारणीभूत ठरेल, परिणामी संबंधित पिक्सेलचे असामान्य रंग नियंत्रण होईल. साहित्यातील दोषांकडेही दुर्लक्ष केले जाऊ शकत नाही—बॅकलाइट मार्गदर्शक प्लेटच्या डॉट मॅट्रिक्सचे नुकसान, पोलरायझर्सचे स्थानिक ट्रान्समिटन्स फरक किंवा लिक्विड क्रिस्टल सामग्रीची अपुरी शुद्धता ऑप्टिकल ट्रान्समिशनद्वारे दृश्यमान मुरामध्ये वाढविली जाऊ शकते.

II. मुरा निर्मितीची मुख्य यंत्रणा: ऑप्टिक्स आणि स्ट्रक्चरचा समन्वयात्मक असंतुलन

एलसीडीचे डिस्प्ले सार म्हणजे इलेक्ट्रिक फील्डद्वारे लिक्विड क्रिस्टल रेणूंचे विक्षेपण नियंत्रित करून प्रकाश संप्रेषण आणि रंग संयोजन नियंत्रित करण्याची प्रक्रिया. मुरा ची निर्मिती ही मूलत: या समन्वयात्मक यंत्रणेचे अपयश आहे.

सामान्य ऑपरेशन दरम्यान, बॅकलाइटद्वारे उत्सर्जित होणारा पांढरा प्रकाश डिफ्यूझर फिल्मद्वारे एकसंध केला जातो, ध्रुवीकरण केलेल्या प्रकाशात एका दिशेने ध्रुवीकरणाद्वारे बदलला जातो, नंतर लिक्विड क्रिस्टल लेयरद्वारे विचलित केला जातो, रंग फिल्टरद्वारे विभक्त होतो आणि शेवटी एकसमान रंग तयार करतो. जेव्हा स्क्विजिंग किंवा असमान स्पेसर वितरणामुळे सेल गॅप बदलतो तेव्हा लिक्विड क्रिस्टल रेणूंचा विक्षेपण कोन डिझाइन केलेल्या मूल्यापासून विचलित होतो, ज्यामुळे असामान्य प्रकाश संप्रेषण आणि ध्रुवीकरण स्थिती निर्माण होते - सेल गॅपमध्ये घट झाल्यामुळे ऑप्टिकल पथ फरक बदलतो, ज्यामुळे वेगवेगळ्या रंगांच्या वेव्हिंग फॉर्म आणि जीबी शोषणाच्या प्रकाशात असंतुलन होते. विचलन सेल गॅप वाढल्याने पिवळसर मुरा होऊ शकतो.

याव्यतिरिक्त, ड्राईव्ह सर्किट अयशस्वी झाल्यामुळे स्थानिक विद्युत क्षेत्राचे विकृतीकरण होते, लिक्विड क्रिस्टल रेणूंना निर्देशानुसार विचलित होण्यापासून प्रतिबंधित करते, परिणामी या भागात आणि आसपासच्या क्षेत्रामध्ये पिक्सेलमध्ये चमक किंवा रंग कॉन्ट्रास्ट होतो; अशुद्धता किंवा ओलावा घुसल्याने द्रव क्रिस्टल रेणूंची व्यवस्था स्थिरता नष्ट होते, अनियमित ऑप्टिकल स्कॅटरिंग क्षेत्रे तयार होतात, जे ढगांसारखे किंवा बिंदूसारखे मुरासारखे दिसतात.

III. पद्धतशीर सुधारणा धोरण: स्रोत नियंत्रण ते टर्मिनल हमी

मुराच्या समाधानासाठी "प्रतिबंध-शोध-दुरुस्ती-ऑप्टिमायझेशन" ची पूर्ण-लिंक प्रणाली स्थापित करणे आवश्यक आहे, ज्यामध्ये उत्पादन प्रक्रिया श्रेणीसुधारित करणे, गुणवत्ता नियंत्रण मानक मजबूत करणे आणि दर्जेदार क्लोज-लूप प्राप्त करण्यासाठी ऍप्लिकेशन परिस्थिती अनुकूल करणे आवश्यक आहे.

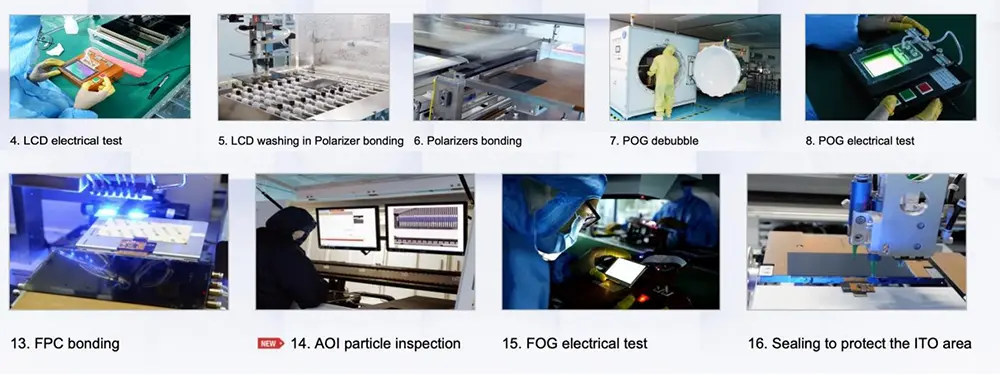

(1) उत्पादन समाप्ती: प्रक्रिया ऑप्टिमायझेशन आणि स्त्रोत प्रतिबंध

● परिशुद्धता उत्पादन उपकरणे श्रेणीसुधारित करा: अशुद्धता अवशेष दर कमी करण्यासाठी उच्च-परिशुद्धता सब्सट्रेट क्लीनिंग सिस्टम (जसे की प्लाझ्मा क्लीनिंग तंत्रज्ञान) स्वीकारा, ±0.5μm मध्ये संरेखन अचूकता नियंत्रित करण्यासाठी स्वयंचलित रंग फिल्टर संरेखन उपकरणे सादर करा; बबल निर्मिती कमी करण्यासाठी लिक्विड क्रिस्टल इंजेक्शन प्रक्रिया ऑप्टिमाइझ करा.

● प्रक्रियेतील गुणवत्ता नियंत्रण मजबूत करा: मुरा दोषांची अचूक ओळख प्राप्त करण्यासाठी, JND (फक्त लक्षात येण्याजोगा फरक) परिमाणात्मक विश्लेषणासह, मुख्य प्रक्रियेनंतर मशीन व्हिजन तपासणी प्रणाली तैनात करा; पुढील प्रक्रियेत सदोष उत्पादने वाहून जाऊ नयेत यासाठी स्पेसर वितरण आणि सेल गॅप एकरूपतेवर 100% तपासणी करा.

● सामग्री नियंत्रण श्रेणीसुधारित करा: उच्च-शुद्धता लिक्विड क्रिस्टल सामग्री आणि उच्च-गुणवत्तेचे संरेखन फिल्म्स, फिल्टर निवडा, पुरवठादार सामग्रीचे नमुने तपासणी यंत्रणा स्थापित करा आणि कच्च्या मालाच्या दोषांमुळे उद्भवलेल्या बॅच समस्या दूर करा.

(2) पुरवठा साखळी: पॅकेजिंग आणि वाहतूक संरक्षण

परदेशी व्यापार वाहतुकीच्या लांब-अंतराच्या वैशिष्ट्यांसाठी, अँटी-स्टॅटिक आणि अँटी-स्क्विजिंग बफर पॅकेजिंग डिझाइनचा अवलंब करा, वाहतुकीदरम्यान बाह्य प्रभाव टाळण्यासाठी मॉड्यूल आणि पॅकेजिंग बॉक्समध्ये कठोर संरक्षणात्मक स्तर जोडा; ओलावा प्रवेश टाळण्यासाठी पॅकेजिंग वातावरणाचे तापमान आणि आर्द्रता नियंत्रित करा (शिफारस केलेले 15-30℃, आर्द्रता 40%-60%). त्याच वेळी, स्थानिक हस्तक्षेप आणि कॉम्प्रेशन टाळून, एलसीडी मॉड्यूल आणि केसिंगमधील वाजवी Z-दिशा अंतर सुनिश्चित करण्यासाठी संपूर्ण-मशीन असेंब्ली दरम्यान स्ट्रक्चरल डिझाइन ऑप्टिमाइझ करा.

(३) टर्मिनल एंड: ऍप्लिकेशन मार्गदर्शन आणि विक्रीनंतरचे समर्थन

परदेशी ग्राहकांना एलसीडी वापर मार्गदर्शक तत्त्वे प्रदान करा, पर्यावरणीय अनुकूलन आवश्यकता स्पष्ट करा (उच्च तापमान आणि आर्द्रता टाळा, मजबूत इलेक्ट्रोस्टॅटिक स्त्रोतांपासून दूर रहा); थेट स्क्रीन एक्सट्रूझन टाळण्यासाठी ग्राहकांना असेंब्ली दरम्यान सॉफ्ट टूल्स वापरण्याचा सल्ला द्या. विक्रीनंतरची एक जलद प्रतिसाद यंत्रणा स्थापित करा, तांत्रिक विश्लेषण प्रदान करा आणि मुरा समस्यांसह ऑर्डरसाठी परतावा आणि देवाणघेवाण समर्थन करा आणि उत्पादन डिझाइन रिव्हर्स करण्यासाठी टर्मिनल फीडबॅक गोळा करा.

निष्कर्ष

चे सारएलसीडी मुराअचूक ऑप्टिकल प्रणाली आणि बाह्य घटकांच्या समन्वयात्मक प्रभावाचा परिणाम आहे. त्याचे समाधान केवळ तांत्रिक सुधारणांवर अवलंबून नाही तर पूर्ण-साखळी गुणवत्ता नियंत्रण मानसिकता स्थापित करण्यावर देखील अवलंबून आहे. जागतिक प्रदर्शन बाजारपेठेतील वाढत्या तीव्र स्पर्धेच्या संदर्भात, प्रक्रिया ऑप्टिमायझेशन, अचूक शोध आणि पूर्ण-सायकल सेवांद्वारे मुरा दोष दर सतत कमी करणे हा डिस्प्ले एंटरप्रायझेससाठी परदेशी व्यापार स्पर्धात्मकता वाढवण्यासाठी आणि ग्राहकांचा विश्वास जिंकण्याचा मुख्य मार्ग आहे. तंत्रज्ञानाच्या सतत पुनरावृत्तीमुळे, आमच्याकडे विश्वास ठेवण्याचे कारण आहे की एलसीडी उत्पादनांची प्रदर्शन गुणवत्ता सतत खंडित होत राहील, ज्यामुळे जागतिक वापरकर्त्यांना एक चांगला दृश्य अनुभव मिळेल.